文章摘要

【关 键 词】 EUV光刻、半导体制造、技术突破、环境影响、材料创新

随着High NA EUV光刻技术进入大规模生产应用的前夕,imec的Steven Scheer讨论了ASML-imec联合高NA EUV光刻实验室对半导体行业的重要性。位于荷兰费尔德霍芬的实验室开业是一个重要的里程碑,它提供了第一台原型High NA (0.55NA) EUV扫描仪TWINSCAN EXE:5000及相关基础设施,包括涂层和开发轨道、计量工具以及晶圆和掩模处理系统。imec和ASML将支持IDM和代工厂降低图案化技术的风险,并在扫描仪投入生产工厂之前开发私有的High NA EUV用例。

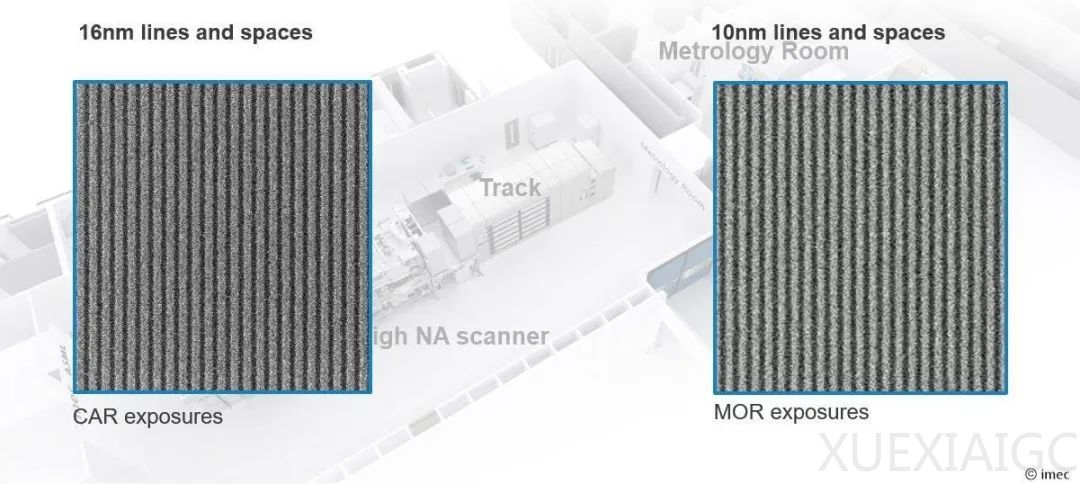

实验室的成立旨在加速和经济高效地将高数值孔径EUV投入生产。ASML和ZEISS已经开发出专用解决方案,涉及光源、光学元件、镜头变形、拼接、减小景深(DOF)、边缘位置误差(EPE)和套准精度。imec与ASML和供应商网络紧密合作,准备就绪0.55NA图案化生态系统,确保及时提供先进的光刻胶和底层材料、光掩模、计量技术、光学邻近校正(OPC)以及第一代高数值孔径EUV的集成图案化和蚀刻技术。最近,实验室成功曝光了第一批晶圆,分别在曝光金属氧化物光刻胶(MOR)和化学放大光刻胶(CAR)后,可以成功打印10nm和16nm宽的线/空间。

High NA EUV将首先应用于14A代逻辑芯片的量产,能够在一次曝光中实现间距为24nm的金属线/间距(M0/M2)的图案化,提高产量并缩短周期时间。随后,它将进入内存芯片制造领域,用于对DRAM内存最关键的结构进行图案化。预计High NA EUV将在一次曝光中对存储节点着陆垫和位线外围进行成像,D0a 2D-DRAM技术将是第一个机会,需要28nm中心到中心间距。

尽管尖端半导体生态系统的目标是短期内将High NA EUV引入大批量生产,但imec及其合作伙伴则着眼于更长远的目标——旨在实现下一代High NA EUV。ASML-imec联合High NA EUV光刻实验室将充当imec设施的虚拟延伸。imec已准备好专用晶圆堆栈,并将基线工艺转移到原型High NA EUV集群。团队将评估集群的最终分辨率、稳定性和有效焦深(DOF)。此外,imec与计量领域的合作伙伴一起,在联合实验室开发并安装了专用检测工具,以监测和改善图案结构的缺陷率。

imec的“0.33NA扩展活动”的重点领域之一是High NA EUV的场拼接。imec分享了其在实现分辨率场拼接方面的最新见解,这减少了为应对场尺寸减小而进行设计更改的需要。另一个关键课题是光刻胶和底层开发。imec正与光刻胶供应商一起筛选替代光刻胶材料,并根据缺陷率、粗糙度和剂量减少情况对其性能进行基准测试。几十年来,化学放大光刻胶(CAR)一直主导着光学光刻领域,但High NA EUV可能标志着金属氧化物光刻胶(MOR)的突破。imec还在研究定向自组装(DSA),使用嵌段共聚物(BCP)的微分离来定义图案。

虽然现在称Hyper NA EUV为下一个亮点还为时过早,但imec和ASML已经开始了对Hyper NA EUV的可行性研究。Hyper NA的数值孔径甚至更高,为0.75-0.85,可能成为0.55NA EUV的继任者,使业界能够打印间距远低于20nm的线条/空间,从而避免重新依赖High NA EUV多重图案化。

imec使用了虚拟晶圆厂模型imec.netzero来量化从Low NA EUV多重曝光过渡到High NA EUV单次曝光对环境的影响。模型显示,在单个光刻步骤中,0.55NA EXE:5200扫描仪比0.33NA NXE:3800扫描仪消耗更多电量。尽管High NA扫描仪的功耗较高,但当用High NA单次曝光等效装置替换一个EUV Low NA光刻-光刻-蚀刻(LELE)通孔工艺模块时,二氧化碳排放量总体减少了30%。工艺简化比平台加速带来的功耗增加更重要。可以通过最大化扫描仪吞吐量来控制电力消耗。

除了光刻之外,蚀刻工艺也是直接二氧化碳排放的重要来源。imec正在开发工艺和设计方向以减少这些氟化合物的排放。除了排放之外,还有其他值得关注的领域,例如材料稀缺和PFAS等有毒物质的使用。High NA EUV可能标志着不含PFAS的MOR的引入。imec与供应商社区一起,发起了新的研究计划,探索不含PFAS或限量PFAS的替代品,并对其性能进行基准测试。

原文和模型

【原文链接】 阅读原文 [ 3146字 | 13分钟 ]

【原文作者】 半导体行业观察

【摘要模型】 moonshot-v1-32k

【摘要评分】 ★★★★★